详细介绍

| 品牌 | 其他品牌 | 主机重量 | 3吨 |

|---|---|---|---|

| 价格区间 | 30万-50万 | 仪器种类 | 电液伺服疲劳试验机 |

| 产地类别 | 国产 | 应用领域 | 建材,交通,汽车,综合 |

一、概述。

“PWS-25型电液伺服疲劳试验机"由主机、泵站、德国DOLI公司EDCi50全数字伺服控制系统与软件系统、静音伺服泵站、试验附具以及管路系统,液压油制冷机等组成,主要用于各类非金属材料的低周疲劳、高周疲劳等和构件在室温状态下的压缩动态载荷下的疲劳特性、疲劳寿命;配备夹具后, 可进行正弦载荷下的三点弯曲试验、四点弯曲试验、薄板材拉伸试验、厚板材拉伸试验、扭转疲劳试验、弯扭复合疲劳试验、交互弯曲疲劳试验。

系统采用全数字伺服控制系统,可靠性高、性能稳定。

试验台的主要技术单元包括:

l 25kN高刚度主机系统:1套;

l ±25kN高频伺服作动器:1套;

l 18L/min、21Mpa节能伺服泵站系统(自带风冷系统):1套;

l 德国DOLI全数字伺服控制系统、软件系统等:1套;

l 计算机、打印机:1套;

l 试验附具、配套工具、备品配件等:1套。

二、试验系统技术描述。

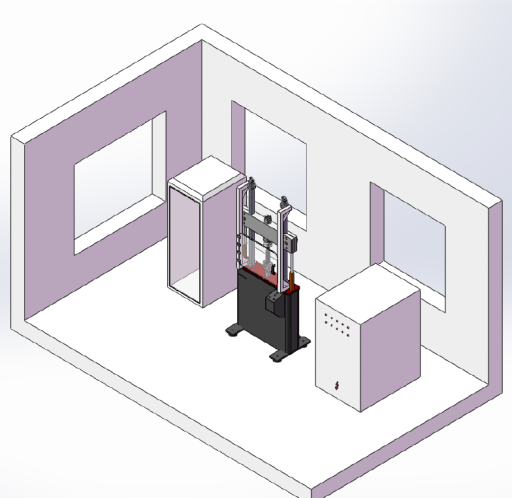

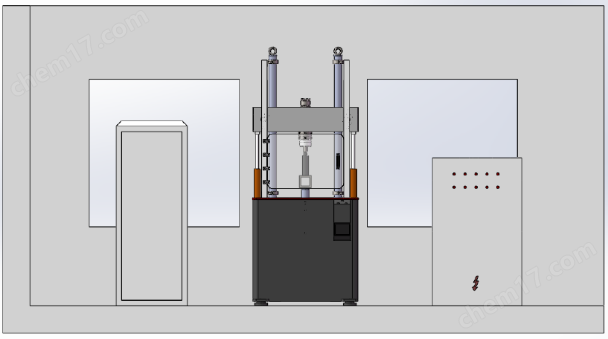

设备的基本构成与布局如图1。系统以电液伺服动静态加载技术为核心,配置相关的传感器、试验工装等单元进行技术实现。由25kN高强主机系统、18L/min恒压伺服泵站、以及控制系统三个基本单元组成。占地面积如图2。

图2 系统正视图与占地面积图

l 泵站:650mm×800mm;

l 主机:1000mm×1000mm;

l 泵站:820mm×1100mm;

l 总占地:如图2,不赘述。

1、主机系统。

1.1、50kN高强、高刚度主机框架。

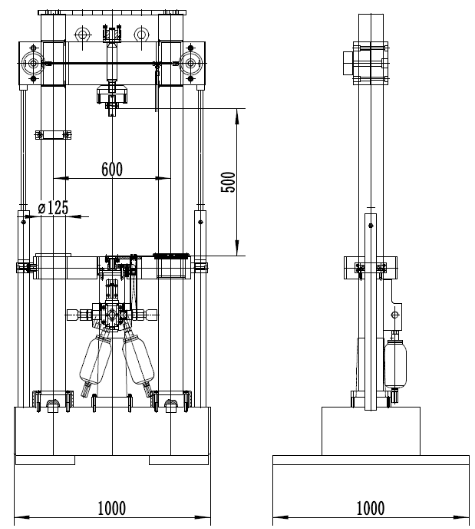

l 两立柱,伺服作动器下置结构。外形与配套如图3,关键尺寸与结构如图4。

l 立柱加强、加壮设计:表面镀硬铬,中心距不小于600mm;

l 横梁:液压升降、液压锁紧。液压缸调整试验空间,总体可承载的最大试验力不小于±25kN;

l 横梁底部中心配置高精度力传感器。

Ø 上试验工装安装于传感器下部;

Ø 作动器高频运动时,传感器测力不受动态运动惯量影响。

l 垂向试验空间调整:作动器处于中位,可调整的垂向最大试验空间0-500mm

l 升降油缸:2套,柱塞式油缸,立柱两侧对称安装;

l 横梁控制液压阀组:用于液压控制上横梁上升/下降、夹紧/松开,包括减压阀、电磁换向阀等液压元器件;

Ø 所有液压接头、密封件选用进口产品(美国Park)。

Ø 液压件采用美国伊顿公司产品;

l 整机前部带防护罩:

Ø 防护罩为前开门结构,更换试样与工装方便。

Ø 防护罩透明设计,安全美观。

Ø 防护罩未关闭,设备不能启动,设备操作安全。

l 主机前部配操作按钮盒用于控制横梁升降与夹紧,操作高度复合人机工程设计原理。

Ø 操作盒配置急停按钮;

Ø 急停按钮为蘑菇头自锁式按钮,带安全锁;

Ø 急停按钮带防护罩,防止试验过程中误触碰。

l 主机底部带加厚底板控制整机动态模态:

Ø 底部配置橡胶隔振减振器进行振动隔振;

Ø 整机安装于稳固的混凝土地面上。

Ø 甲方确保地面为稳固的混凝土地面,交货前1个月乙方提供地基方案图;

l 总重量:约750kg;

Ø 作动器处于中位时,试样与试验工装操作高度约:700mm;

Ø 操作高度符合人机工程原理,方便安全。

1.2、±25kN直线伺服作动器 1套

l 置于主机横梁平台,下端盖与主机横梁一体加工。

l 最大静态试验力:±25kN。

l 最大动态试验力:±20kN。

l 作动器有效行程:+/-50mm(总行程100mm);

l 双出杆活塞结构。密封方式:导向环+伺服密封环(全部进口美国PARKER公司产品)。活塞杆镀硬铬,并采用本公司特殊工艺处理,作动器工作可靠,*渗漏油现象。

l 作动器内置(美国进口)位移传感器,外置电液伺服阀。

l 作动器振幅极限位置设计液压缓冲区,避免运行失控产生损伤;

1.3传感器与伺服阀。

l 负荷传感器:美国世铨公司产品,+/-25kN,过载能力200%。安装于上横梁,配自锁紧装置进行最大负载下的预应力琐紧,出厂前,对传感器标定完毕。

l 位移传感器:德国NOVO公司,进口,+/-50mm,,内置于作动器活塞内;出厂前,对传感器标定完毕。

l 电液伺服阀:航天609所,7Mpa压差下,流量18L/min,压力21MPa,集成安装在作动器上。

1.4 压缩试验夹头。一套;

l 直径φ100mm;

l 可根据甲方需求更改压盘尺寸;

l 提供附具接口图纸;

2、液压伺服泵站:节能静音型。

泵站一体化设计:泵体、电气系统、冷却系统集成设计于一体,占地小,集成度高,节能高效。外形如右图。

l 电机泵组:伺服电机+低噪音内啮合齿轮泵,整体噪音可控制在75Db以内。

l 工作原理:以PLC为核心的控制器以压力恒定为控制量,自动进行伺服电机的速度调整,从而完成液压流量的自动调整,以达到“按需供给"流量的需求。

l 伺服电机可根据系统的实际需要,进行能量消耗的最佳匹配。高响应的伺服控制系统,使得液压系统的输出功率与系统实际消耗相匹配,避免了高压节流溢流能量的损失,相比普通电机驱动定量泵的结构形式可节省30%~60%。

l 节能的同时,可有效降低泵站的发热量。发热量的降低,可增加油路液压密封件和液压油的使用寿命。使得整体油源的使用和维护费用明显降低,符合当前国际节能环保的要求。

l 最大流量18L/min,工作压力21Mpa。

l 总功率7.5kW,380V,AC。

l 外形尺寸:1300mm×750mm×1200mm,总重量:约150kg.

l 泵站按标准模块化设计生产制造,技术成熟,性能稳定;全封闭包装设计。

l 过滤系统:油泵吸油口,100μ;油源出口,过滤精度3μ;

l 油泵选用德国福伊特内啮合齿轮泵,该泵采用渐开线内啮合齿轮啮合传动,噪音低,具有优良的耐久性和长寿命;

l 伺服电机:意大利PHASE品牌伺服电机与控制系统。乙方成熟技术(年产量50-60台套)。

l 全封闭标准伺服油箱,油箱容积按试验台流量的4-6倍设计;具有温度测量、空气过滤装置、油位显示等功能;

l 系统配置风冷机组进行液压油冷却(无需额外添加其他装置)。

l 配PARKER公司高压软管路系统连接作动器与主机升降缸、夹紧。

4、控制系统:1套。

全套采用德国DOLI公司EDCi50全数字伺服控制系统(全套德国进口)。

4.1控制器主要配置组成:

l EDCi50主机站,1台;

l 试验力信号调理单元,1套;

l 位移信号调理单元,1套;

l 伺服阀驱动单元 1套;

l 信号发生器单元 1套;

l 液压控制单元(泵站开/停 高/低压切换等),1套;

l 接插件系统:与伺服阀连接的接插件 1套;与传感器连接的接插件 2套

4.2 EDCi50主要技术指标。

l 主CPU采用AMD 520,133MHz处理器,控制CPU采用TI32位DSP处理器。

l 具备8个扩展槽。

l 全数字闭环控制,可以任意采集信号进行全数字PID控制。闭环控制频率高达5kHz;

l 直接集成伺服阀驱动单元(二三级伺服阀驱动均可);

l 内置信号发生器频率范围:0.001-600Hz,频率分辨率:0.001Hz;

l 控制方式:力、位移PID闭环控制,并可实现任意控制模式的平滑无扰切换;

l 系统具有传感器标定、清零等功能;

l 通过以太网卡与计算机实现高速数据通讯;

l 具备完善的液压控制功能,如:控制泵站开/停、高/低压切换等;

l 提供多种接口板与各类传感器及驱动单元配套。

4.3软件系统。

DynPack软件系统,由德国DOLI公司开发编制,与EDCi50控制系统配套使用。提供丰富的DLL文件库供使用者进行后续软件开发。本项目的提供的软件系统以Doli公司基层软件为平台,进行满足减振器高速疲劳试验软件的开发。

l 基于Win10工作平台开发;

l 与EDCi50高度集成,通过以太网完成上下位机的数据通讯。

l 对于动态试验,可定义任意功能的试验波形组合,形成试验谱与试验过程,控制试验机完成各类复杂功能动态疲劳试验。

l 数据采集、试验步骤、数据存储、试验保护等各项功能均可以事件形式进行编程设定,从而协助用户完成各类复杂功能的试验操作。

l 软件提供的快速疲劳试验功能,可大幅度提高常规疲劳试验效率。

l 软件系统与EDC580配合,在控制试验系统工作的同时,绘制附合客户要求的各类曲线绘制与数据存储。完成各类试验管理、试验报告打印等功能。

l 控制波形:正弦波、三角波、方波、斜波、锯齿波等,同时提供满足减振器疲劳双动——波形叠加功能,如图。

l 根据汽车减振器综合性能测试要求,还提供如下技术模块》

Ø 示功特性试验(阻力特性):减振器在规定的行程和试验频率下,两端作相对简谐运动,绘制示功图,自动计算复原阻力与压缩阻力。

Ø 速度特性试验:减振器在规定的行程和多种试验频率下,两端作相对简谐运动,其阻力(F)与速度(V)的关系构成速度特性。软件自动绘制F-V速度特性图。

Ø 耐久性测试:任意设置疲劳试验次数,试验次数到,试验自动停止。

Ø 摩擦力测试:减振器以≤0.005m/s的速度移动,测定摩擦力。

Ø 根据需要,还可以进行温度特性测试。

Ø 提供试验报告。

l 软件同时针对GB/T13061-2017《商用车空气悬架用空气弹簧技术规范》提供空气弹簧相关试验各类垂向静、动态刚度试验及疲劳试验分析模块,

l 系统具有完整的文件操作功能用于试验曲线、试验数据的储存;同时,试验数据可以ASCII码、Excel格式进行存储,以便于用户进行二次数据处理;

l 可提供扫频输出功能;

l 软件内容较多,不赘述。

4.4、打印机与其他配套。

l 计算机1套,DELL/联想品牌计算机,19" LCD 显示器,Win10/Win7操作系统。

l HP A4激光打印机:1套;

l UPS:1套;

l 提供19吋机柜:控制系统上架安装。

5、其他。

l 提供设备用全套软管路系统:管路系统长度2-4m,根据甲方试验室条件配置,管路品牌:美国PARKER;

l 提供泵站用备用滤芯:1套;

l 提供伺服阀冲洗阀套件:1套;

l 提供专用工具:1套;

三、系统的主要技术指标。

1、试验台最大试验力:±25kN;最大动态试验力:±20kN;

2、试验力示值精度:2%-100%FS范围内,各点均为±0.5%;

3、作动器最大位移:±50mm,示值精度±0.2%FS;

4、控制系统:德国DOLI公司进口EDCi50全数字液压伺服控制器

l 试验力、位移零同步高速采集,确保各类弹性体动刚度、示功参数的测试准确。

l 高速控制频率不低于5K;

l 信号发生器频率等如前述。

l 位移控制、力控制两个闭环控制回路,控制模式随意切换。

5、软件系统:

l 动静刚度、阻尼特征值等检测参数自动计算;

l 各类曲线能实时显示。

l 可显示历史数据及历史数据曲线,历史数据可进行数据查询:产品测试完成需要存储的数据可实时存档,并可实时显示于历史数据查询、控制面板的测试记录中。

l 设备所有实时数据可自动存储;

6、 试验频率范围:0.01-30Hz,频率精度±0.5%;

7、系统幅频特性如下表:正弦波,±20kN动态满载条件:

频率(hz) | 1hz | 5hz | 10hz | 20hz | 30hz |

振幅(mm) | ±30 | ±6 | ±3 | ±1.5 | ±1 |

总行程(mm) | 60 | 12 | 6 | 3 | 2 |

8、具备超载、超行程、控制超差、试验次数到等保护功能与自动停机功能,另:

l 主机前部带防护罩;

l 急停开关带防护罩;

l 泵站自带超压、超温、滤油堵塞、液位低等保护功能。

l 甲方规划的其他保护功能:电气系统设有漏电保护、防过载保护装置,机械伤害隐患部位张贴警示标识

9、试验工装:如前述,提供两套,用于产品验收。

10、伺服泵站:

l 静音节能型伺服泵站;

l 功率:AC,约7.5kW,380V,AC;

l 自带风冷机组用于泵站油液冷却;

l 管路系统全套美国PARKER产品;

l 德国福伊特高压泵,意大利PHASE伺服电机;

12、整机噪音:不超过80Db;

13、其他:如前述;

四、主要元器件清单。

序号 | 单元名称 | 规格指标 | 数量 | 产地 | 备注 |

1 | 主机系统 | ±50kN,两立柱 高频加强型 | 1 | 中国 | 横梁液压升降液压夹紧 带安全防护罩 |

2 | 伺服作动器 | ±25kN,±50mm | 1 | 中国 | 密封圈进口 |

力传感器 | ±25kN 高频、疲劳级 | 1 | 美国CELLTRON | 原 | |

位移传感器 | ±50mm | 1 | 德国NOVO | ||

伺服阀 | 18L/min,21MPa | 1 | 意大利PARKER | ||

3 | 全数字伺服控制系统 | EDCi50 | 1 | 德国DOLI | |

软件系统 | 1 | DOLI | |||

4 | 试验工装 | 甲方定制产品1种,用于产品验收 | 1 | 联强同创 | 甲方提供技术资料 |

5 | 伺服泵站 | 18L/min,21Mpa 静音节能封闭式 | 1 | 国产 | 泵德国福伊特 电机意大利PHASE |

管路系统 | 21MPa | 1 | PARKER | 进口 | |

6 | 计算机 | Dell/联想 | 1 | Dell/联想 | 23吋液晶显示器,Win10操作系统, |

打印机 | A4激光 | 1 | HP | ||

7 | 配套机械件、机柜备件、工具等 | 见方案 | 1 | 联强同创 | |

8 | 电线电缆接插件 | 见方案 | 1 | 国产 |

五、其他。

1、项目管理:项目经理负责协调项目的计划、生产和交货。

2、项目设计评审:

• 如用户和项目经理认为必要;

• 预期评审时间:1 天;

3、系统设计:本公司对所有的机械、电子和软件进行设计;

4、系统检验:本公司在系统发运前对系统进行检验、操作和标定;

5、文档:本公司提供进口部件英文使用说明书。其他为中文。取决于系统配置,所有文档由以下部分或全部组成:

l 系统操作使用手册。

l 系统控制器使用手册。

l 系统软件使用手册。

l 装箱单;

l 合格证;

6、预验收和检查:在发货以前,本公司将对系统进行最终检查:

l 清点所有用户购买的内容;

l 证实所有机械、电子和软件的功能;

l 证实系统正确的空载运行性能;

在发货以前,如项目经理或客户认为必要,将邀请用户参见预验收和检查。任何包含在预验收中的附加项目需在项目评审时经用户和项目经理双方认可;

7、开箱检查:如有必要,服务工程师或代表将在系统部件拆箱和就位时进行现场监督。

8、安装:我公司服务工程师将在用户现场对系统进行安装和功能检查并对用户提供培训。用户提供试样。

9、用户现场验收和检查:本公司将与用户共同在现场对设备进行验收试验。验收内容:

10、培训。

乙方收到甲方书面通知后,2日内安排技术人员到达甲方现场。乙方技术人员在现场给予甲方正确的技术指导、培训,包括详细解释设备的技术性能,调试时间为7天,试生产时间为168小时。

11、保修与保养:在安装后的12个月内,提供免费维护。在保修期内,对所提供的所有部件免费维修。

产品咨询

电话

微信扫一扫